工程主要為框架梁,、柱加大截面加固工程,。其工藝流程如下:植筋,、鋼筋綁扎,、模板支設(shè)和澆注C35自密實混凝土。

1,、模板支設(shè)的一般要求

1.1保證結(jié)構(gòu)構(gòu)件的形狀,、尺寸和相互間位置的正確性。

1.2具備足夠的穩(wěn)定性,、剛度和強度,,能可靠地承受所澆砼的重量以及施工中所產(chǎn)生的荷載。

1.3模板應(yīng)力求簡單,,裝拆方便,,能多次周轉(zhuǎn)使用。

1.4模板的接縫嚴密,、不得漏漿,。

2.鋼筋工程施工注意事項

2.1材料質(zhì)量要求

鋼筋應(yīng)有出廠質(zhì)量證明書或試驗報告單,進場時要對標牌、外觀及有關(guān)力學性能指標等進行核查檢驗,,檢驗合格后方可使用,。

2.2鋼筋綁扎連接的基本要求

2.2.1縱向受力鋼筋的連接應(yīng)符合設(shè)計要求。

2.2.2鋼筋的接頭宜設(shè)置在受力較小處,,同一受力鋼筋不宜設(shè)置兩個或兩個以上接頭,。

2.2.3同一構(gòu)件中相鄰縱向受力鋼筋的綁扎搭接接頭宜相互錯開。綁扎搭接接頭中的鋼筋的橫向凈距不應(yīng)小于鋼筋直徑,,且不應(yīng)小于25mm,。

2.2.4鋼筋綁扎搭接接頭連接區(qū)段的長度為1.2L(L為搭接長度),同一連接區(qū)段內(nèi),。

2.2.5受壓搭接區(qū)段的箍筋間距不應(yīng)大于搭接鋼筋較小直徑的10倍,,且不應(yīng)大于200mm。

2.2.6鋼筋安裝時,,受力鋼筋的品種、級別,、規(guī)格和數(shù)量必須符合設(shè)計要求,。

2.2.7鋼筋安裝或現(xiàn)場綁扎應(yīng)與模板安裝相配合。

2.2.8鋼筋保護層厚度應(yīng)符合設(shè)計或規(guī)范規(guī)定,。常用預(yù)制水泥砂漿墊塊或成品塑料墊,。塊墊在鋼筋與模板之間,以控制保護層厚度,。注意:保護層一般是指主筋外表面到構(gòu)件外表面的厚度

2.2.9鋼筋工程屬于隱蔽工程,,在灌注混凝土前應(yīng)對鋼筋及預(yù)埋件進行驗收,并做好隱蔽工程紀錄,,以便查考,。

2.3鋼筋焊接連接的基本要求

2.3.1焊前準備工作的好壞直接影響焊接質(zhì)量,為了防止焊接接頭產(chǎn)生夾渣,、氣孔等缺陷,,在焊接區(qū)域內(nèi),鋼筋表面鐵銹,、油污,、熔渣等必須清除;影響接頭形成的鋼筋端部彎折,、劈裂等,,應(yīng)予以矯正或切除。

2.3.2帶肋鋼筋進行對接連接時,,宜將縱肋對縱肋,,以獲得足夠的有效連接面積。

2.3.3焊條分別為堿性和酸性,堿性焊條使用前必須按說明書中規(guī)定要求進行烘焙,,而酸性焊條若已受潮,,也應(yīng)進行烘焙。

2.3.4在負溫條件下進行幫條電弧焊或搭接電弧焊時,,從中部引弧,,對兩端可起到預(yù)熱作用。

2.3.5若溫度過低時,,工人操作不便,,為確保工程質(zhì)量,當環(huán)境溫度低于-20℃時,,不宜進行焊接操作,。

2.3.6焊后未冷卻接頭若碰到冰雪,易產(chǎn)生淬硬組織,,應(yīng)采取措施加以防止,。

2.3.7在施工現(xiàn)場,當用電設(shè)備較多時,,往往造成電壓降低較大,,因此要求焊接電源的開關(guān)箱內(nèi),裝設(shè)電壓表,,焊工可隨時觀察電壓波動情況,,及時調(diào)整焊接參數(shù),以保證焊接質(zhì)量,。

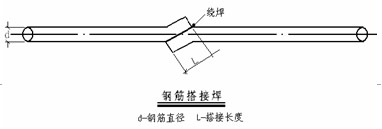

2.3.8當焊接接頭采用單面焊時,,搭接長度L≥10d,當搭接接頭采用雙面焊時,,搭接長度L≥5d,,d為搭接鋼筋直徑。焊縫寬度=0.7~0.8d,。

2.3.9在鋼筋搭接焊時,,焊接端鋼筋應(yīng)適當預(yù)彎,以保證兩鋼筋軸線在一直線上,,以使街頭受力性能良好,。

2.3.10當鋼筋與鋼板等剛件采用穿孔塞焊時,為提高接頭強度,,必要時可在內(nèi)側(cè)加焊一圈角焊縫,,如下圖示。

3.植筋

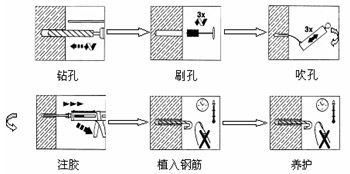

3.1工藝流程

施工準備→定位放線→定位成孔→清理孔洞→注膠→植筋→成品保護

3.2施工操作示意圖

3.3施工方法

3.3.1定位,、放線

根據(jù)設(shè)計圖紙確定所植筋的位置(必要的地方需要進行基礎(chǔ)的開挖工作),,在混凝土構(gòu)件上標明部位,。放線要盡量避讓原結(jié)構(gòu)內(nèi)主筋,以免損傷原結(jié)構(gòu),,放線要準確按照設(shè)計圖紙要求施放,;

3.3.2成孔

確定孔的位置后用電錘成孔,鉆孔直徑 D=d+(4~8)mm,;鉆孔深度為:按設(shè)計要求錨固深度成孔,;當設(shè)計沒有要求時,按材料性能及相關(guān)數(shù)據(jù)進行植筋深度決定,。

3.3.3清孔

成孔后用無油壓縮機將孔內(nèi)灰塵吹凈,,后用干凈棉絲將孔口封閉,以防止粉塵或砂粒進入孔內(nèi),。

3.3.4鋼筋處理

鋼筋錨固部分要清除表面銹跡及其它污物,,一般采用角磨機配鋼絲刷除銹,打磨至露出金屬光澤為止,。

3.3.5注膠

結(jié)構(gòu)膠注入孔內(nèi),,應(yīng)保證使膠注滿至不小于孔深的2/3處為宜。

3.3.6植筋

將鋼筋邊旋轉(zhuǎn)邊植入孔內(nèi),,以排除孔內(nèi)空氣,。

3.3.7固定、養(yǎng)護

常溫下2小時以內(nèi)不得擾動鋼筋,,根據(jù)不同的結(jié)構(gòu)膠終凝時間長短,一般養(yǎng)護24小時強度基本達到90%,。

3.3.8結(jié)構(gòu)膠儲藏注意事項

3.3.8.1結(jié)構(gòu)膠應(yīng)存放在干燥,、避光、遠離火源處,,在環(huán)境溫度低于5度時,,應(yīng)采取及時保溫措施,不能露天堆放,,必須有專門庫房進行存放,。

3.3.8.2使用時必須檢查膠體情況,膠體自身溫度不能低于5攝氏度,,并且不能出現(xiàn)硬化結(jié)塊現(xiàn)象,。

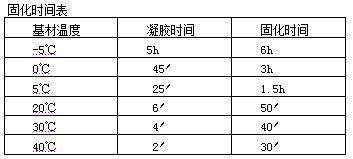

3.3.9低溫環(huán)境植筋注意事項

3.3.9.1在溫度低于5℃時施工,將鋼筋插入孔內(nèi)以后,,必須加倍養(yǎng)護,,在膠完全固化之前,絕對不能晃動鋼筋,,以免在膠半凝固狀態(tài)時晃動鋼筋使鋼栓和膠體空間出現(xiàn)縫隙而影響施工質(zhì)量,。

3.3.9.2因為結(jié)構(gòu)膠屬水溶性材料,,所以在工作面上不得有明水,如果有明水時,,必須清理干凈方可進行施工,。在施工時,一定要參照固化時間表,,必須達到或超過固化的時間,,才能進行下一道工序,否則會影響工程質(zhì)量,。

4.混凝土施工工藝及方法

4.1 施工工藝:澆水潤濕→澆筑砂漿→混凝土入場檢查→澆筑混凝土→混凝土振搗→養(yǎng)護

4.2 泵送混凝土澆筑的順序:

① 當采用混凝土輸送管輸送混凝土時,,應(yīng)由遠而近澆筑;

② 在同一區(qū)域的混凝土,,應(yīng)按先豎向結(jié)構(gòu)后水平結(jié)構(gòu)的順序,,分層連續(xù)澆筑;

③ 混凝土不能持續(xù)進行澆筑時,,如果超過2h以上,,應(yīng)按設(shè)計要求和施工規(guī)范的規(guī)定留置施工縫。

④當下層混凝土初凝后,,澆筑上層混凝土時,,應(yīng)先按留施工縫的規(guī)定處理。

4.3 混凝土施工:

4.3.1澆筑混凝土時,,應(yīng)注意保護鋼筋,,一旦鋼筋骨架發(fā)生變形或位移,應(yīng)及時糾正,�,;炷涟搴蛪K體結(jié)構(gòu)的水平鋼筋,應(yīng)設(shè)置足夠的鋼筋撐腳或鋼支架,。鋼筋骨架重要節(jié)點應(yīng)采取加固措施,。手動布料桿應(yīng)設(shè)鋼支架架空,不得直接支承在鋼筋骨架上,。

4.3.2澆水濕潤在準備澆筑混凝土之前,,向準備澆筑混凝土的模板內(nèi)澆水,濕潤施工縫處,,同時檢查模板漏水情況,,對于縫隙過大的部位進行修補,避免漏漿,。

4.3.3澆筑豎向結(jié)構(gòu)混凝土前,,底部應(yīng)先填以50~100mm厚與混凝土成分相同的水泥砂漿。

4.3.4柱混凝土澆注應(yīng)連續(xù)進行,,一次澆注完畢,。如遇特殊情況中斷,,其間隔時間應(yīng)盡量縮短,并應(yīng)在前層混凝土凝結(jié)之前,,將次層混凝土澆注完畢,。澆筑混凝土時,應(yīng)注意防止混凝土的分層離析,。

4.3.5梁板混凝土澆筑,,先澆注梁,根據(jù)梁高分層澆注成階梯形,,當達到板底位置時再與板的混凝土一起澆筑,,隨著階梯形不斷延伸,梁板混凝土澆注連續(xù)向前進行,。

4.3.6混凝土澆筑應(yīng)分層連續(xù)進行,,一般分層厚度為振搗器作用部分長度的1.25倍,一般為30~50cm,,最大厚度不超過50cm,。混凝土由料斗,、漏斗內(nèi)卸出進行澆筑時,,其自由傾落度一般不得超過2m,在豎向結(jié)構(gòu)中混凝土的自由傾落高度不得超過3m,,否則應(yīng)采用串桶或溜槽等將混凝土導(dǎo)入模板內(nèi),。

4.3.7混凝土振搗:

混凝土采用插入式振動棒振動澆筑,砼澆筑后必須振搗密實,,振搗棒要快插慢拔,,上下略為抽動,以使上下振搗均勻,。插點要均勻排列,逐點移動,,順序進行,,不得遺漏,移動間距不大于振搗棒作用半徑的1.5,,控制在30~40cm,,每一振動點的振搗時間控制在15-30秒之間,表現(xiàn)為混凝土開始泛漿和不冒氣泡為準,,并且在20~30min后對其進行二次復(fù)振,。振搗上一層時應(yīng)插入下層5cm,以消除兩層間的接縫,。在整個振搗作業(yè)中,,不要振模振筋,,不得碰撞各種預(yù)埋件。在澆注過程中,,要組織木工,、鋼筋工及時配合混凝土的澆注以便對出現(xiàn)的問題及時進行修整。平板振搗器的移動間距,,應(yīng)能保證振搗器的平板覆蓋已振搗的邊緣,。

混凝土振搗后,初凝前進行混凝土的表面處理,。組織瓦工班在砼澆注后,,初凝前收水時,用木模子打磨壓實,,以閉合收水裂縫,。

4.3.8找平收面:

混凝土澆筑完成以后,瓦工開始進行找平工作,,瓦工用3m刮桿依照事先焊好的標高控制筋將混凝土刮平,。頂板混凝土分兩次進行壓光,第一次用木抹子按照標高將混凝土表面搓平,。第二遍抹壓:當面層開始凝結(jié),,地面面層有腳印但不下陷,用鐵抹子進行第二遍抹壓,,注意不得漏壓,,并將面層的凹坑、砂眼和腳印壓平,,并用直條掃把沿房間長向掃出順直條紋,。

4.3.9混凝土養(yǎng)護及拆模:

4.3.9.1常溫施工時,混凝土澆注完畢后,,應(yīng)在12h以內(nèi)加以覆蓋草袋和澆水,,澆水次數(shù)應(yīng)能保持混凝土處于濕潤狀態(tài),養(yǎng)護時間不少于7天,,柱混凝土包塑料膜養(yǎng)護,,不便使用塑料膜覆蓋的結(jié)構(gòu),使用砼養(yǎng)護劑進行噴涂養(yǎng)護,。養(yǎng)護期間保持混凝土表面有一層保護水膜,。拆模試件與結(jié)構(gòu)同條件養(yǎng)護。

4.3.9.2常溫下混凝土強度達到1.2mpa時(強度數(shù)值以混凝土抗壓試驗報告為準)方可拆除模板,,并及時組織工人修整混凝土邊角,。模板拆除后,對于穿墻螺栓所留下的孔洞,,應(yīng)立即用水泥加膨脹劑拌成水泥砂漿堵實,。

4.4混凝土施工質(zhì)量要求:

4.4.1在澆筑豎向結(jié)構(gòu)混凝土時,,布料設(shè)備的出口離模板內(nèi)側(cè)面不應(yīng)小于50mm,并且不向模板內(nèi)側(cè)面直沖布料,,也不得直沖鋼筋骨架,。

4.4.2澆筑水平結(jié)構(gòu)混凝土時,不得在同一處連續(xù)布料,,應(yīng)在2~3m范圍內(nèi)水平移動布料,,且宜垂直于模板。

4.4.3按設(shè)計要求確保地下鋼筋保護層厚度,,絕對不允許出現(xiàn)負誤差,。

4.4.4混凝土坍落度檢測現(xiàn)場每車專人測一次,嚴格控制混凝土質(zhì)量,�,;炷撂涠日`差范圍在±2cm,不合格混凝土不得使用,,測試結(jié)果有偏差及時向混凝土攪拌站反饋,,及時修正。現(xiàn)場各層砼制作150mm×150mm的試件,,每臺班不少于一組,,每100m3不少于一組。底板以上各部位還要按要求留置同條件養(yǎng)護砼試件,。

4.4.5支座鋼筋施工時加強保護,,禁止踩踏,設(shè)專人對支座鋼筋修正,,用墊塊將鋼筋墊起,,特別是支座鋼筋的根部位置。

4.4.6澆筑時如處于夜間施工必須采用低壓電燈照射進行,。

4.4.7混凝土振搗要充分,,杜絕漏振,嚴防過振,。

4.4.8澆筑混凝土時,,應(yīng)經(jīng)常觀察注意模板、支架,、螺栓、預(yù)埋件,、預(yù)留孔有無走動情況,,四周混凝土應(yīng)均勻上升,同時避免碰撞,,當發(fā)現(xiàn)有變形或位移時,,應(yīng)及時停止?jié)仓�,,并及時修整和加固,完全處理好后再行澆筑,,振搗密實后表面用木搓搓平,。

4.4.9當必須留施工縫時,柱留置在基礎(chǔ)的頂面,、梁的下面,;梁板宜順著次梁方向澆筑,施工縫留設(shè)在次梁跨度的中間三分之一范圍內(nèi),。施工縫的留設(shè)應(yīng)符合規(guī)范規(guī)定,,梁板施工縫不許留斜槎。

4.4.10混凝土接槎及缺陷處理:接槎部位在下次混凝土施工前,,將表面浮漿及松散石子鑿掉,,連同雜物一起清掃,沖洗干凈,�,;炷寥绯霈F(xiàn)蜂窩、麻面,、孔洞等質(zhì)量通病,,先將松散混凝土鑿掉、清理,、沖洗干凈,,刷水泥素漿一道,用高于本身設(shè)計標號一級的混凝土澆搗密實抹平,。

4.4.11混凝土質(zhì)量控制:施工時,,必須安排專人進行跟班作業(yè),重點部位重點監(jiān)控,。

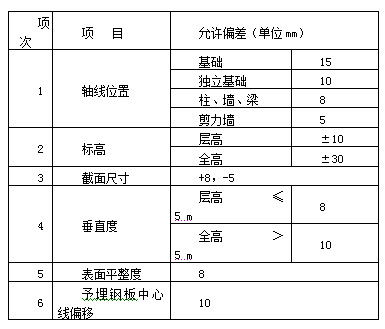

4.5,、質(zhì)量標準

混凝土工程允許偏差項目

4.6、成品保護

4.6.1 不得拆改模板有關(guān)連接插件及螺栓,,以保證模板質(zhì)量,。

4.6.2 混凝土澆注振搗完工時,要及時調(diào)整鋼筋的正確位置,。

4.6.3 混凝土澆筑完成以后,,混凝土強度達到1.2Mpa之前不得上人。

4.6.4 頂板混凝土上嚴禁用鋼管或其他鐵器磕碰對頂板造成破壞,。

4.6.5 拆除模板時,,嚴禁用撬杠以混凝土為支點,撬動 模板。

4.6.6 混凝土養(yǎng)護工作必須按上述要求進行,。

4.7,、質(zhì)量通病防治

4.7.1、柱體根部爛根:嚴格控制樓板混凝土的平整度,,對樓板平整度要求誤差控制在3mm以內(nèi),,支設(shè)模板之前對樓板平整度進行檢查,對于不能滿足要求的部位,,提前找平,,貼海綿條。避免根部漏漿,,造成爛根,。嚴格控制澆筑混凝土之前澆灌砂漿工作,避免出現(xiàn)不澆筑砂漿,,或砂漿澆筑厚度不夠就澆灌混凝土,。

4.7.2、頂板混凝土出現(xiàn)裂縫:嚴格控制混凝土的坍落度,,加強混凝土澆筑過程中的抹壓工作,。抹壓必須超過兩遍。避免澆筑混凝土過程中出現(xiàn)的裂縫,,加強混凝土的養(yǎng)護工作,。

4.7.3、混凝土氣泡過多,、離析,、欠震:嚴格控制一次澆筑厚度,同時振搗時嚴格遵守快插慢拔的要求,。振搗時間嚴格遵守控制混凝土不再沉落和無氣泡出現(xiàn)的原則,。

4.7.4、麻面:專人負責模板面清理,,脫膜劑涂刷,。做到板面干凈,脫模劑均勻,�,?刂撇鹉r間,進行試拆,。確保不粘模,。

4.7.5、蜂窩:應(yīng)嚴格控制分層澆注厚度,,模板縫隙應(yīng)及時修補,。在鋼筋較密處嚴格控制振搗時間,杜絕漏振現(xiàn)象。

4.7.6,、露筋:墊塊間距不宜過大,不應(yīng)出現(xiàn)漏放部位,。梁板底部應(yīng)振搗密實,。

4.7.7、孔洞: 鋼筋較密部位在振搗過程中應(yīng)嚴格控制,,避免出現(xiàn)未經(jīng)振搗就繼續(xù)澆注上層混凝土的現(xiàn)象發(fā)生,。

5. CGM灌漿料施工工藝及方法

5.1、名詞,、術(shù)語

5.1.1 ,、CGM灌漿料,是以高強度材料作為骨料,,以水泥作為膠凝劑,,輔以高流態(tài)、微膨脹,、防離析等物質(zhì)配制而成,。在施工現(xiàn)場加入一定量的水,攪拌均勻后即可使用,。

5.1.2 ,、自重法,是以 CGM 料施工中,,利用該材料流動性好的特點,,在灌漿范圍內(nèi)自由流動,滿足灌漿要求的方法,。

5.1.3 ,、高位漏斗法,是在 CGM 料施工中,,僅靠其流動性不能滿足要求時,,利用提高灌漿的位能差,滿足灌漿要求的方法,。

5.1.4 ,、壓力灌漿法,是在 CGM 料施工中,,采用灌漿增壓設(shè)備,,滿足灌漿要求的方法。

5.2,、施工前的準備

5.2.1,、 物資準備:

機械攪拌:混凝土攪拌機或砂漿攪拌機;

人工攪拌:攪拌槽及鐵鏟若干;

水桶若干,;

臺秤若干,;

高位漏斗、灌漿管及管接頭,;

流槽,;

灌漿助推器(尺寸可視現(xiàn)場情況而定,見圖 1 )

模板(鋼筋,、木模),;

草袋、巖棉被等,;

棉紗,;

膠帶。

5.2.2,、施工準備

( 1 ),、混凝土表面應(yīng)進行鑿毛處理。清掃砼表面,,不得有碎石,、浮灰、油污和脫模劑等雜物,。灌漿前 24 小時,,砼表面應(yīng)充分濕潤。灌漿前 1 小時,,清除積水,。

( 2 )、按灌漿施工圖支設(shè)模板,。模板與基礎(chǔ),、模板與模板間的接縫處用水泥漿、膠帶等封縫,,達到整體模板不漏水的程度,。

( 3 )模板與梁、柱四周的水平距離應(yīng)控制在 100mm 左右,,以利于灌漿施工,。

( 4 )模板頂部標高應(yīng)高出結(jié)構(gòu)上表面 50mm 。

( 5 )灌漿中如出現(xiàn)跑漿現(xiàn)象,,應(yīng)及時處理,。

5.2.3、 CGM 灌漿料的配制

( 1 ),、 CGM 灌漿料拌和時,,加水量應(yīng)按隨貨提供的產(chǎn)品合格證上的推薦用水量加入,,攪拌均勻即可使用。拌和用水應(yīng)采用飲用水,,使用其它水源時,,應(yīng)符合現(xiàn)行《混凝土拌和用水標準》( JGJ63 )的規(guī)定。

( 2 ),、 CGM 灌漿料的拌和可采用機械攪拌或人工攪拌,。推薦采用機械方式,攪拌時間一般為 3 分鐘(嚴禁使用手電鉆式攪拌器),。采用人工攪拌時,應(yīng)先加入 2/3 的用水量拌和 5 分鐘,,其后加入剩余水量攪拌均勻,。

( 3 )、攪拌地點應(yīng)盡量靠近灌漿施工地點,,距離不宜過長,。

( 4 )、每次攪拌量應(yīng)視使用量多少而定,,以保證 40 分鐘以內(nèi)將料用完,。

( 5 )、冬季施工時,, CGM 灌漿料及拌和水應(yīng)符合現(xiàn)行《混凝土結(jié)構(gòu)工程施工質(zhì)量驗收規(guī)范》( GB50204 )的有關(guān)規(guī)定,。

( 6 )、現(xiàn)場使用時,,嚴禁在 CGM 灌漿料中摻入任何外加劑,、外摻料。

5.3,、混凝土結(jié)構(gòu)加固和修補

5.3.1 ,、 混凝土梁、,、柱的加固應(yīng)采用 CGM 灌漿料(加固型),,混凝土梁、柱應(yīng)符合《混凝土結(jié)構(gòu)加固技術(shù)規(guī)范》( CECS25 )的要求,。

5.3.2 ,、 CGM 灌漿料(加固型)配制,應(yīng)符合本施工技術(shù)方法第 12 條的有關(guān)規(guī)定,。

5.3.3 ,、 CGM 灌漿料(加固型)加固混凝土結(jié)構(gòu)時,應(yīng)符合下列要求,。

( 1 )將拌和好的 CGM 灌漿料灌入已支設(shè)好的模板中,。

( 2 )灌漿過程中允許適當振搗或適當敲擊模板,。

( 3 )拆模時間應(yīng)符合本施工技術(shù)方法表 5 的規(guī)定。

5.3.4 ,、 用 CGM 灌漿料進行混凝土孔洞修補時,,其孔洞的處理、施工準備及施工方法應(yīng)符合下列要求,。

( 1 )將孔洞周圍已松動的混凝土剔除,。

( 2 )材料的配制應(yīng)符合本施工技術(shù)方法第五項的規(guī)定。

( 3 )施工準備應(yīng)符合本施工技術(shù)方法第七項施工準備條的有關(guān)規(guī)定,。

( 4 )施工方法應(yīng)符合本施工技術(shù)方法第八項 3 條的有關(guān)規(guī)定,。

5.3.5、 CGM 灌漿料進行灌漿時,,應(yīng)符合下列要求,。

( 1 )、 CGM 灌漿料灌漿時,,應(yīng)從一側(cè)或相鄰的兩側(cè)多點進行灌漿,,直至從另一側(cè)溢出為止,以利于灌漿過程中的排氣,。不得從四側(cè)同時進行灌漿,。

( 2 )、灌漿開始后,,必須連續(xù)進行,,不能間斷。并盡可能縮短灌漿時間,。

( 3 ),、在灌漿進程中嚴禁振搗。必要時可用灌漿助推器沿灌漿層底部推動 CGM 灌漿料,,嚴禁從灌漿層的中,、上部推動,以確保灌漿層的勻質(zhì)性,。

5.3.6 ,、 當灌漿層厚度超過 150mm 時,應(yīng)采用 CGM 灌漿料(加固型),。

5.3.7,、 當灌漿量較大時, CGM 灌漿料(加固型)攪拌應(yīng)采用機械攪拌方式,,以保證灌漿施工,。

5.4、養(yǎng)護

灌漿完畢后 30 分鐘內(nèi)應(yīng)立即加蓋濕草袋或巖棉被,。并保持濕潤,。

5.5,、施工驗收

施工驗收應(yīng)按設(shè)計要求及現(xiàn)行《混凝土結(jié)構(gòu)工程施工質(zhì)量驗收規(guī)范( GB50204 )的有關(guān)規(guī)定執(zhí)行。

|